Kaynaklı parça imalatı, genellikle metal üzerinde kullanılan ve parçaları bir araya getirerek birleştirme işlevinde etkili olan yöntemdir.

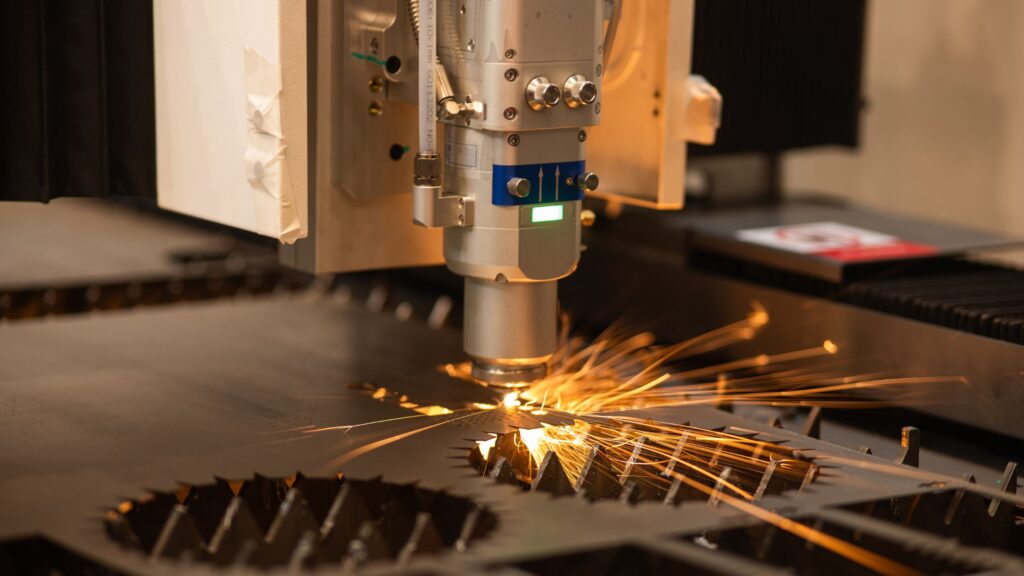

Kaynak kullanımında gaz alevi, lazer, ultra ses dalgaları, elektrik arkı gibi enerji kaynakları etkindir. Kaynak kullanımının gerçekleştiği imalathane de tehlikelere karşı gerekli olan zehirli duman, elektrik çarpması, alev, ultraviyole ışınların zararlarına karşın önlem alınması son derece önemlidir.

TIG (Argon) Kaynağın Avantajları

Kaynak hızı diğer kaynaklı parça imalatı yöntemlerine göre daha yüksektir.

- Verilen ısı belirli bir bölgeye tesir eder.

- Mekanik özelliklerin iyi korunması.

- Temiz kaynak dikişlerinin elde edilmesi

- Kaynak işlemi bitiminde temizliğe ihtiyaç duyulmaması

- Ulaşılması zor olan bölgeler rahatça Argon ile kaynaklanır.

- Diğer elektrot kaynak yöntemlerine kıyasla çok daha hassas kaynak elde edilmektedir.

- TIG Kaynağı, yüksek kalitede kaynak sonuçları gereken işlemler için kullanılır.

Otomotiv Sanayi, Birleşik Isı ve Güç Alanları, Kalıp Sanayi, Kimya Sanayi, Savunma Sanayi gibi alanlarda Argon Kaynak kullanımı daha yaygındır.

Bu iki kaynak türü dışında kaynak alanımızda, cıvata ve saplama kaynak makinası, alüminyum kaynak makinası, punto kaynak makinası ve elektrot kaynak makinası da bulunmaktadır.

Gaz Altı Kaynağı (MIG/MAG) Avantajları

Örtülü elektrot kaynağına göre Gaz Altı kaynağı daha hızlı bir kaynak yöntemidir. Daha hızlı olmasının nedenlerini aşağıdaki gibi sıralayabiliriz;

- Tel şeklindeki kaynak elektrotu kaynak bölgesine sürekli beslendiği için kaynakçı örtülü elektrot ark kaynak yönteminde olduğu gibi tükenen elektrotu değiştirmek için kaynağı durdurmak zorunda değildir.

- Cüruf oluşmadığı için örtülü elektrotlardaki gibi her paso sonrası cüruf temizliği işlemi yoktur. Kaynak metalinde cüruf kalıntısı oluşma riski olmadığından, daha kaliteli kaynaklar elde ediliyor.

- Örtülü elektrot ark kaynağına göre daha düşük çaplı elektrotlar kullanıldığından, aynı akım aralığında yüksek akım yoğunluğuna ve yüksek metal yığma hızına sahiptir.

Gaz altı kaynağı ile elde edilen kaynak metali düşük hidrojen miktarına sahiptir. Bu durum özellikle sertleşme özelliğine sahip çeliklerde önemlidir.

Gaz altı kaynağında derin nüfuziyet sağlanabildiği için bazen küçük köşe kaynakları yapmaya izin verir. Örtülü elektrot ark kaynağına göre daha düzgün bir kök penetrasyonu sağlar.

İnce malzemeler çoğunlukla TIG kaynak yöntemi ile ilave metal kullanarak veya kullanmadan birleştirilebilmektedir. Gaz altı kaynağı ise ince malzemelerin kaynağına örtülü elektrot ark kaynağından daha iyi sonuç vermektedir.

Hem yarı otomatik hem de tam otomatik kaynak sistemlerinde kullanıma çok uygundur.